本文

【巻頭特集】技術を駆使し、人手不足の解消へ 次世代ファンドを活用し開発に挑む! ~(株)小林製作所

【巻頭特集】技術を駆使し、人手不足の解消へ

次世代ファンドを活用し開発に挑む!

景気が回復基調を維持する中、6月の県内有効求人倍率は全国3位の1.92倍とバブル期並みの水準に達し、人手不足感が一段と強くなっている。人材難を解消するには採用・育成の強化が不可欠だが、一方で、これまで人手に頼っていた仕事を機械化したり、自動化したりすることで、人材不足を補う方法もある。全国では多くの企業が同様の悩みを抱えており、少子高齢化による人口減少を踏まえれば、省力化を実現する機器やシステムは、今後大きな需要を見込むことができる注目度の高い分野とも言える。そこで今回の特集では、石川県とISICOが将来の地域経済を支える革新性の高い研究開発を支援する「いしかわ次世代産業創造ファンド(次世代ファンド)」に採択された開発テーマの中から、製造現場の省力化に寄与する新たな技術開発に精力を傾ける3社の取り組みを紹介する。

省力化に向け、1台で何役もこなす溶接ロボット用治具の実用化目指す

専用治具が適さない多品種・少量生産に対応

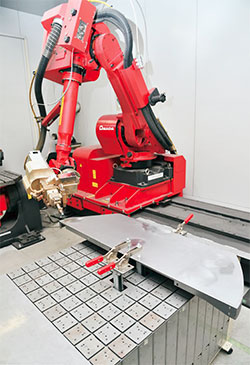

半導体製造装置や工作機械の筐体、フレームなどの板金・塗装を手がける小林製作所がチャレンジするのは、さまざまな形をした加工対象物を1台で固定できるようにする溶接ロボット用治具の開発である。

半導体製造装置や工作機械の筐体、フレームなどの板金・塗装を手がける小林製作所がチャレンジするのは、さまざまな形をした加工対象物を1台で固定できるようにする溶接ロボット用治具の開発である。

溶接する際は加工対象物が動かないようにしっかりと固定する必要があり、この際用いるのが治具である。加工対象物が量産品であれば、その製品専用の治具を作るのが一般的だ。しかし、1カ月に2万種以上の製品を扱う同社のように多品種・少量の加工対象物を溶接する場合、一つ一つに専用治具を作っていてはコストが割高となり、手間もかかる。だからといって手作業で溶接していては効率が悪い。

そこで、多品種・少量生産においても、溶接ロボットを有効活用して生産性を向上させるため、1台の治具で多様な加工対象物の固定を可能にしようというのが開発の狙いだ。

個別に制御可能な240本の器具で固定

治具の具体的なイメージは以下の通りだ。まず、細長い柱のような形をした金属製の器具を縦に240本並べて加工テーブルとする。この器具には1本1本に駆動装置が仕込まれていて、個別に昇降させ、任意の高さで固定することができるようになっている。溶接する際は加工対象物の形に合わせ、固定に必要な位置にある器具を昇降させ、アタッチメントを使って加工対象物を器具に固定する。

治具の具体的なイメージは以下の通りだ。まず、細長い柱のような形をした金属製の器具を縦に240本並べて加工テーブルとする。この器具には1本1本に駆動装置が仕込まれていて、個別に昇降させ、任意の高さで固定することができるようになっている。溶接する際は加工対象物の形に合わせ、固定に必要な位置にある器具を昇降させ、アタッチメントを使って加工対象物を器具に固定する。

同社の扱う板金製品は形が複雑で、加工テーブルに置くだけで安定するようなものは少ないがこの治具を使えば、どのような形のものでも固定することが可能となる。

また、加工テーブルを水平方向に回転させる装置も合わせて開発する計画だ。溶接ロボットの作動範囲を超えるような長尺、大型の加工対象物の場合、通常であれば、何度か固定し直しながら数回に分けて溶接するが、回転装置を取り付けることで、一度固定するだけで済むようになる。

現在はレーザー溶接ロボット用に開発を進めているが、より熱による影響が大きい炭酸ガス溶接ロボットにも応用できるように構造を検証する考えだ。

2台目の試作機が完成ゆくゆくは外販も

「完成すれば1 台当たり2人分の省力化につながる。生産の効率化と製造原価の低減を図ることで、厳しさを増す経営環境に対応していきたい」。そう話すのは同社の小林靖典社長だ。開発は1年半前から始まり、既に2台目の試作機が完成。単純な形状の加工対象物であれば、固定できるようになっている。今後はアタッチメントに工夫を加え、より複雑な形状でも対応できるように改良する。

「完成すれば1 台当たり2人分の省力化につながる。生産の効率化と製造原価の低減を図ることで、厳しさを増す経営環境に対応していきたい」。そう話すのは同社の小林靖典社長だ。開発は1年半前から始まり、既に2台目の試作機が完成。単純な形状の加工対象物であれば、固定できるようになっている。今後はアタッチメントに工夫を加え、より複雑な形状でも対応できるように改良する。

完成後はまず自社で実績を積み上げ、ゆくゆくは多品種・少量生産に取り組んでいる全国の鉄工所に拡販しようと青写真を描いている。

企業情報

| 企業名 | 株式会社 小林製作所 |

|---|---|

| 創業・設立 | 設立 昭和22年4月 |

| 事業内容 | 精密板金・組立・塗装・提案型設計、システム開発・販売 |

関連情報

| 関連URL | 関連URLを開く |

|---|---|

| 備考 | 情報誌「ISICO」vol.95より抜粋 |

| 添付ファイル | |

| 掲載号 | vol.95 |