本文

半導体検査用部品の微細加工技術を確立

トライアングル

県内では、産学官の連携によってニュービジネス創造を目指す動きが本格化しています。

ここでは、その実例に迫ります。

半導体の小型化でプローブが四角に

フェローテックセラミックスは現在、半導体検査用「プローブ(検査針)カード」に使用されるセラミックス部材に開ける穴を、レーザーによって四角に微細加工する技術を開発している。

フェローテックセラミックスは現在、半導体検査用「プローブ(検査針)カード」に使用されるセラミックス部材に開ける穴を、レーザーによって四角に微細加工する技術を開発している。

プローブカードとは、半導体の最終検査装置で使用される接続治具である。最終検査では、プローブを回路に当てて電流を流し、異常がないかを調べる。カードには、回路の形状に合わせて加工された無数の微細な穴にプローブが挿入されており、検査したい部分に接続させる役割がある。

近年、スマートフォンやタブレット端末などの普及に伴い、 半導体の小型化が進んでおり、品質管理に欠かせないプローブもミクロン単位での微細化が求められている。

半導体の小型化が進んでおり、品質管理に欠かせないプローブもミクロン単位での微細化が求められている。

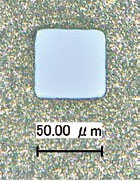

従来のプローブは円形で、線材から製造するため微細化に限界がある。そこで、次世代製品の開発を急ぐ半導体メーカーでは、薄板を腐食させて型抜きする“エッチング”という製造方法を用いて、微細で高精度な四角形状のプローブの導入を目指している。

レーザー光の形を変え垂直断面を確保

同社では、平成10年からプローブカード用セラミックス部材の製造を請け負うようになり、現在垂直型プローブカードでは国内トップシェアを占め、海外からの引き合いも多い。同23年に半導体メーカーから50ミクロンの角穴を加工したセラミックス部材の製造を打診され、開発に取り掛かったものの、当初は試行錯誤の連続だった。従来の円形の穴を開けていたドリルでは、四角に穴を加工することができず、そこで目をつけたのがレーザーによる加工だった。

しかし、国内にはレーザー加工機の開発から、それを制御するプログラムまでを一貫して提案できるメーカーがなく、レーザー機器を扱うシグマ光機(株)(東京都)とレーザー加工システム開発の実績がある(株)村谷機械製作所(金沢市)の協力を得て、レーザー加工機と加工技術の独自開発に乗り出した。

開発の壁となったのが、レーザー光の形状だ。加工では通常、レンズでレーザーを集光するため、レーザー光の形状は円すい形になる。このまま加工を行うと、穴の断面は角度がついた斜めの状態となり、求められるような、断面が垂直の四角形の穴にはならなかった。この課題を解決するため、いしかわ次世代産業創造ファンドの新技術・新製品研究開発支援事業の助成金を活用。石川県工業試験場と連携し、プリズムと集光レンズでレーザーの角度を調整することで、断面が垂直の四角形の穴をあける技術を確立した。

昨年末には、この技術で生産したサンプルを半導体メーカーに提供。現在は試験状況のフィードバックを受けて、加工精度の向上に努めており、今夏をめどに量産体制を整える予定だ。

昨年末には、この技術で生産したサンプルを半導体メーカーに提供。現在は試験状況のフィードバックを受けて、加工精度の向上に努めており、今夏をめどに量産体制を整える予定だ。

この技術によって、世界の次世代半導体の開発は一層、加速することが予想される。責任者を務めた企画開発センターの松前芳治次長は「半導体の技術革新は驚くほどの速さで進んでいる。現在、角穴の大きさは40ミクロンが限界だが、近い将来、30ミクロンに対応できるよう研究を続けたい」と意気込む。

企業情報

| 企業名 | 株式会社 フェローテックセラミックス 石川工場 |

|---|---|

| 創業・設立 | 設立 平成元年12月 |

| 事業内容 | ファインセラミックス、マシナブルセラミックスの製造販売 |

関連情報

| 関連URL | 関連URLを開く |

|---|---|

| 備考 | 情報誌「ISICO」vol.81より抜粋 |

| 添付ファイル | |

| 掲載号 | vol.81 |