本文

航空機用チタン継手のコストダウンに成功

トライアングル

県内では、産学官の連携によってニュービジネス創造を目指す動きが本格化しています。

ここでは、その実例に迫ります。

不良率をほぼゼロに

ステンレス継手を製造するフィッテング久世では、この春、航空宇宙材料規格AMS に準拠した厚さ0.8mm の薄肉チタン管の曲げ加工技術を開発した。これにより航空機内のダクトをつなぐチタン継手の量産化に道筋をつけるとともに、従来製品に比べかなりのコストダウンを見込んでいる。

ステンレス継手を製造するフィッテング久世では、この春、航空宇宙材料規格AMS に準拠した厚さ0.8mm の薄肉チタン管の曲げ加工技術を開発した。これにより航空機内のダクトをつなぐチタン継手の量産化に道筋をつけるとともに、従来製品に比べかなりのコストダウンを見込んでいる。

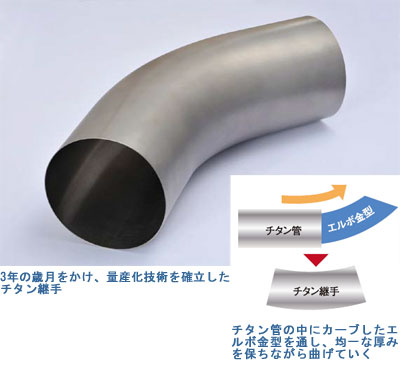

開発に当たっては、まず、グループ会社で成形ベローズなどを製造するベローズ久世と協力し、厚さ1.5mm の国産チタン管を0.8mmにまで薄くする独自技術を確立した。これは「冷間しごき加工法」と呼ばれるもので、チタン管の中に金型を挿入し、外側から工具でしごいて厚みを減らす。その後、カーブした形状の金型にチタン管を通して曲げる「エルボ曲げ加工」によって成型。エルボ曲げ加工はカーブの内と外で厚さに差ができにくいのがメリットだが、カーブの角度を公差※内に収めることが難しいため、最後にプレス成型で形状を整える。

既存のチタン継手は、国内で厚さ0.8mm のチタン管が製造されていないため、高価な輸入チタン管を使っており、これをロールに押し当てて曲げる「ロールベンダー加工」で成形している。ロールベンダー加工は内側にしわができやすい上、カーブの内と外の厚さに差が生じて公差から外れる製品も多い。

これに対し、新開発した技術では、国産のチタン管を使うことで、原料コストを低減するとともに納期も短縮できる。また、エルボ曲げとプレス成形の組み合わせによって、歩留まりをほぼ100%にまで高めることができた。

「当初は割れやしわの多発に悩まされ、チタン管の寸法・厚さや金型を幾度となく手直しした」。そう開発を振り返るのは駒井憲一社長である。金型の改良では、石川県工業試験場が形状解析を担当し、精度アップに貢献した。

取り組み強化で受注へ

同社が航空機部品の開発を始めたきっかけは、平成20年11月にスタートした石川県鉄工機電協会の勉強会にある。そこで講師(大手航空機メーカーOB)から、「チタン継手のコストダウンをできないか」と持ちかけられたのだ。同社では、取引先の拡大と技術力アップにつなげようと開発をスタート。平成22 年には石川県とISICOの「いしかわ次世代産業創造ファンド助成事業」に採択された。

同社が航空機部品の開発を始めたきっかけは、平成20年11月にスタートした石川県鉄工機電協会の勉強会にある。そこで講師(大手航空機メーカーOB)から、「チタン継手のコストダウンをできないか」と持ちかけられたのだ。同社では、取引先の拡大と技術力アップにつなげようと開発をスタート。平成22 年には石川県とISICOの「いしかわ次世代産業創造ファンド助成事業」に採択された。

航空宇宙材料規格を満たし、コスト競争力に優れる同社のチタン継手は、内外の航空見本市で高評価を得たが、受注にはまだ至っていない。「航空機産業は、優れた製品でも採用実績がなければハードルがいくつもある」と駒井社長。同社ではゴールまでの道のりを縮めるため、今年度中に航空宇宙産業の品質マネジメントシステム「JISQ9100」の取得を目指すほか、今後の展開によっては、特殊検査及び特殊工程の認定取得も視野に入れている。

企業情報

| 企業名 | 株式会社 フィッテング久世 |

|---|---|

| 創業・設立 | 設立 昭和49年4月 |

| 事業内容 | ステンレス継手の開発、設計、製造、販売 |

関連情報

| 関連URL | 関連URLを開く |

|---|---|

| 備考 | 情報誌「ISICO」vol.66より抜粋 |

| 添付ファイル | |

| 掲載号 | vol.66 |