本文

Webカメラを駆使して生産性とやる気をアップ

ピンチをチャンスに!!

差がつく不況の乗り切り方

小林製作所は、他社に先駆け、昭和50年代半ばから積極的にIT化を進め、業績を伸ばしてきた。平成17年1月には、生産性のさらなる向上を目指し、本社工場を現在地へと新築移転。スペースは約2.5倍に拡大し、受注も順調に伸びたが、全体が見渡せない、社員の仕事が把握しきれない、社員の一体感が希薄になり協力体制が崩れて生産性が落ちるなど、想定外の問題が噴出してきた。そうした問題を解決したのが、自社開発のITシステムだ。

過去の作業写真から不良品の原因を特定

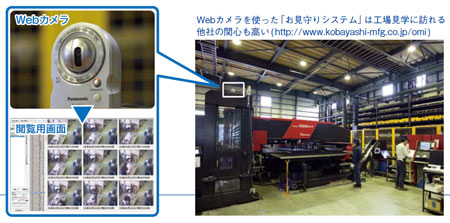

半導体製造装置や工作機械に使われる筐体やフレームなどの板金塗装を手がける小林製作所。同社の事務所や工場を見て回って気付くのは、あちこちに取り付けられている手のひらサイズのWebカメラである。その数、実に80台。カメラは作業する社員全員の様子を絶えず撮影しており、その映像は社内のパソコンでいつでも誰でも見られるようになっている。

半導体製造装置や工作機械に使われる筐体やフレームなどの板金塗装を手がける小林製作所。同社の事務所や工場を見て回って気付くのは、あちこちに取り付けられている手のひらサイズのWebカメラである。その数、実に80台。カメラは作業する社員全員の様子を絶えず撮影しており、その映像は社内のパソコンでいつでも誰でも見られるようになっている。

導入のきっかけは、本社工場の新築移転後、敷地面積が1,200坪から3,000坪へと拡大し、以前は見渡せていた工場の全体が見えなくなり、社員同士の仲間意識が希薄になってきたことだった。他工程の仕事の状態が分からないため、「何をしているのだ」とお互いを責め合い、一方「こんなにやっているのに分かっていない」という不満や愚痴が発生した。社員の協力体制が崩れ、やる気を消沈させることは、生産性も悪くなり、大変な問題であった。

こうしたピンチを解決しようと考案されたのが、Webカメラを活用して生産管理する「お見守りシステム」である。黒川正枝開発室長は「カメラに対しての社員からの反発はほとんどなく、むしろ自分の頑張りを見てもらえてやる気が出たという反応があったことは、驚きであり嬉しかった。監視が目的ではなく、離れた場所の様子がリアルタイムに確認でき、仕事の効率化、品質管理などに活用していることが良く分かっているからだと思う。愚痴や不満の声はほぼなくなり、社員皆が気持ちよく協力し合えるようになった。テレビ電話のようにお互いを確認可能で、生産性も20%もアップした」と導入の成果を話す。

また、同時に開発された「作業写真履歴システム」は、品質管理や不良品発生の原因特定、作業マニュアルの作成に威力を発揮する。これは、カメラで撮影した映像を指定した秒単位で写真データとして保存し、いつでも作業者、日時を絞り込んで検索、閲覧できるシステムだ。例えば、不良品が発生し、客先から、以前納入した製品6,000個すべての回収と補修を求められた際、このシステムを使い、不良品を出した作業者と日時を特定し、20個の回収に抑えたケースもあった。

また、同時に開発された「作業写真履歴システム」は、品質管理や不良品発生の原因特定、作業マニュアルの作成に威力を発揮する。これは、カメラで撮影した映像を指定した秒単位で写真データとして保存し、いつでも作業者、日時を絞り込んで検索、閲覧できるシステムだ。例えば、不良品が発生し、客先から、以前納入した製品6,000個すべての回収と補修を求められた際、このシステムを使い、不良品を出した作業者と日時を特定し、20個の回収に抑えたケースもあった。

社長自らシステム開発効率化、情報共有を実現

ところで、これらのシステムをはじめ、同社が社内で活用するITシステムはすべて自社で開発されたものであり、開発の中心を担っているのは小林靖典社長である。

小林社長はパソコンが世に出始めた昭和55年頃、大学時代から同社のシステム開発に取り組んできた。当時、職人からの反発は相当強く、黒川開発室長が現場の問題をまとめ、小林社長がその問題を解決するためのシステムを開発した。ITの活用こそ、他社との差別化につながると考え、二人三脚で粘り強く開発を続けてきた。

そんな中から生まれ、今でも同社の生産管理の柱として進化し続けているシステムが「Sopa-K (ソパック)」である。発注先情報や仕様、納期、単価はもちろん、作業状況や作業履歴、3次元データを活用した図面など、あらゆる情報が網羅され、社員が共有できる電子製造台帳である。「取り扱う製品は月に1 万種類以上。紙の図面をバインダーから探す無駄がない」と話す小林社長。工場にはパソコンが並び、現場でも職人や管理者がフルに活用している。作業の進捗状況が一目で分かるため、顧客からの問い合わせには、入社間もない事務員でもすぐに答えられるほどだ。毎日昼には「Sopa-K」のデータを基に、リーダー会議を開き、ボトルネックとなっている工程の解消に努めている。

積極的なITの活用が評価され、今年2月には、経済産業省中部経済産業局の「中部IT経営力大賞2010」で大賞を受賞した。

不況をバネに販路開拓、技術の研鑚に注力

こうした先進的な取り組みで業績を伸ばしてきた同社も、世界同時不況の波が直撃し、一昨年の秋以降の売り上げは前年の20%にまで落ち込んだ。かつてないピンチに直面した小林社長だったが、経営セミナーで聞いた「試練の時にしか学べないことがあり、できないことがある。チャージ・チェンジ・チャレンジを」という言葉に奮起。「リストラはしない。暇な時こそ現状を見直し、改善や解決、新たな挑戦に取り組むため、社員と一緒に勉強会をしよう」と国の緊急雇用安定助成金を活用して雇用を維持することを決断し、社内研修とものづくり技術の研究に取り組んだ。試作の一環として、薄い鉄板を格子状に組み合わせたピラミッド形のオブジェは、「第22回優秀板金製品技能フェア」で金賞及び日刊工業新聞社賞を受賞した。

新規取引先の開拓にも力を注ぎ、世界規模で景気が冷え込んだ時期に、これまで付き合いのなかった車両関連メーカー2社を含む新たな取引先4社を受注開拓した。一方で、既存取引先の受注拡大にも取り組み、独自のITシステムによるQCDをプレゼンし、受注額が5倍増になった会社もある。

新規取引先の開拓にも力を注ぎ、世界規模で景気が冷え込んだ時期に、これまで付き合いのなかった車両関連メーカー2社を含む新たな取引先4社を受注開拓した。一方で、既存取引先の受注拡大にも取り組み、独自のITシステムによるQCDをプレゼンし、受注額が5倍増になった会社もある。

3年前に比べると売り上げはまだ60%にとどまっているが、小林社長は「試練の時だからこそ、チャージ・チェンジ・チャレンジを合言葉に、新たな一歩を模索していきたい」と話している。

企業情報

| 企業名 | 株式会社 小林製作所 |

|---|---|

| 創業・設立 | 創業 大正8年12月 |

| 事業内容 | 精密板金・組立・塗装提案型設計 |

関連情報

| 関連URL | 関連URLを開く |

|---|---|

| 備考 | 情報誌「ISICO」vol.52より抜粋 |

| 添付ファイル | |

| 掲載号 | vol.52 |